¿Estamos cerca de los aviones totalmente eléctricos?

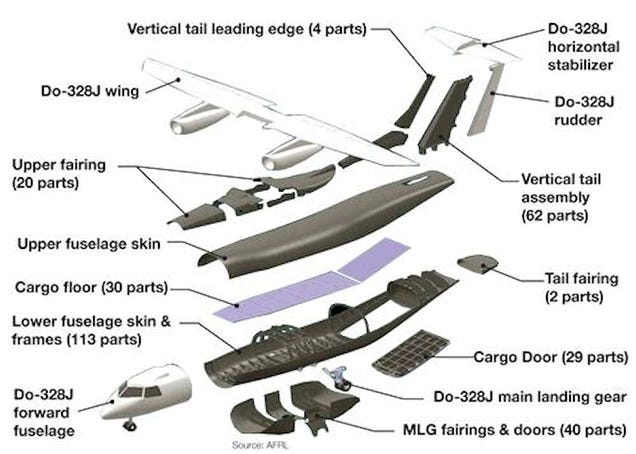

El otro día leía un post muy interesante en GIZMODO en Español sobre la reducción de peso al producir aviones fabricados con técnicas especiales. Se trata de un Dornier 328JET, pero está fabricado con apenas un 10% de las piezas necesarias para construir el Dojet 328 original. Su nombre es X-55 Advanced Composite Cargo Aircraft (ACCA) y por ahora está considerado un avión experimental. Las técnicas de reducción de peso y materiales implican el empleo de materiales compuestos, particularmente de uno muy versátil e ignífugo llamado Nomex. En el post no se dice nada del nuevo peso del avión, pero dado que se ha logrado reducir el número de piezas que lo componen en un 90% a me dio por especular con la posibilidad de una reducción de alrededor de un 65% del peso total del aparato. Esto es, si el Dornier original pesa 13.000 kg, este nuevo proyecto podría andar por los 8.500 kg (más o menos). El cálculo está hecho "grosso modo", ya que los motores del aparato, su ala y el cockpit son los originales del Dornier 328.

Hace tiempo que también sabíamos que se estaban llevando a cabo pruebas con motores eléctricos, tal como se puede leer en el proyecto e-fan de AIRBUS. Hasta aquí todo bien, pero hoy me enteraba de otro proyecto de Siemens, en el que se decía que sus investigadores han creado un nuevo motor eléctrico diseñado específicamente para propulsar aeronaves que pesan alrededor de 2 toneladas (unos 4 pasajeros). El motor ha batido un récord en su relación peso/potencia, ya que con sólo 50 kg (110 libras) este propulsor produce nada menos que unos 260 kW (348 CV) y esto a sólo 2.500 rpm. Esto representa una potencia de unas cinco veces más que cualquier motor comparable diseñado hasta ahora.

Los investigadores dicen que pudieron producir un motor tal ligero y potente por medio del análisis y estudio profundo de todos los componentes de motores anteriormente empleados en aeronaves. Después del estudio incorporaron mejoras optimizando los componentes uno a uno. Sumado a esto, los investigadores también utilizaron una variedad de métodos de simulación por ordenador para modelar el motor antes de la construcción, antes de esa aplicación de los resultados para producir el conjunto más ligero y más fuerte de componentes posibles.

Como resultado, el nuevo propulsor eléctrico alcanza una relación peso-potencia de 5 kW por kilogramo. Esta relación es algo excepcional, especialmente si se compara con motores eléctricos de carácter industrial utilizados en maquinaria pesada, que producen menos de 1 kW por kilogramo, o incluso a los motores eléctricos más eficientes que se emplean en automoción, que generan alrededor de 2 kW por kilogramo. Los cuatro motores eléctricos en el Solar Impulse 2, en comparación, producen sólo 7,5 kW (10 CV) cada uno.

El nuevo motor eléctrico Siemens es de accionamiento directo y no requiere una transmisión, haciendo girar una hélice a velocidades de alrededor de 2.500 RPM. "Esta innovación hará posible la construcción en serie de aviones híbridos eléctricos con cuatro o más asientos", según afirma Frank Anton, Jefe de eAircraft en Siemens Corporate Technology, una unidad central de investigación de la compañía. "Estamos convencidos de que el uso de unidades propulsoras híbrido-eléctrico en aviones regionales con 50 a 100 pasajeros es una posibilidad real a medio plazo".

...y a partir de ahí se despertó mi imaginación y como estaba muy aburrido aquí en Frankfurt, después de dar mis clases habituales, me puse a especular con la posibilidad de unir las dos tecnologías. Por una parte la construcción en materiales resistentes y ultraligeros y por otra la instalación de este tipo de motores eléctricos (con algo más de potencia) en una célula capaz de transportar a unas 18 personas. Después de garabatear varios bocetos empecé a calcular algunos parámetros que podrían ser interesantes.

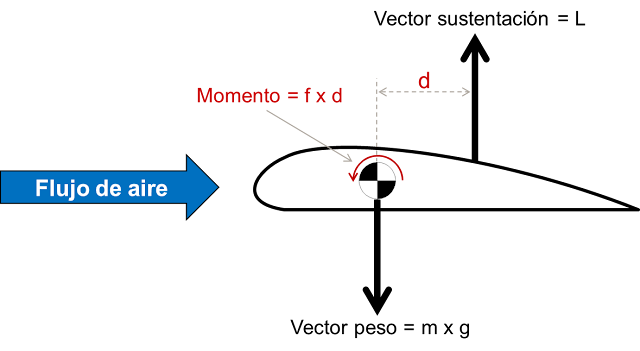

Como especular no cuesta nada, en mi imaginación, (si se pudiera llegar a los 500 Kw de potencia por motor), yo veo un avión regional de capacidad para unas 18 personas (2 pilotos + azafata + 15 pasajeros). El fuselaje podría ser capaz de acomodar al pasaje con su equipaje, con el mismo confort que un pequeño avión regional. La planta alar tendría unos 20 metros cuadrados de superficie y la aeronave podría pesar unos 7000 kg al despegue. Con las fórmulas que ya se han publicado aquí sobre el cálculo de la pérdida, obtendríamos una Vref de unos 124 kts (la pérdida serían unos 103 kts).

Dudas:

¿Cuánto costaría producir un avión así?

¿Sería rentable la explotación comercial de este tipo de aeronave en el segmento regional?

¿Cree el lector que llegaremos a ver este tipo de aparato en la próxima década?

¿Qué tipo de baterías se podrían utilizar? ...no, no, las del 787 no.

Comentarios

Publicar un comentario