Sistema de inertización de combustible con generacion de nitrógeno

En la Fórmula 1 y en la mayoría de los coches de competición se suele inflar los neumáticos con una mezcla de nitrógeno en vez de aire. Esto también es práctica común en la aviación comercial. De lo que se trata es de evitar que el oxígeno del aire pueda actuar de comburente en caso de que haya algún derrame de combustible y exista una fuente de calor, como bien podría suceder en un accidente.

Los tanques de combustible de los aviones también son elementos potencialmente peligrosos, sobre todo cuando están medio vacíos y el espacio que deja libre el combustible es ocupado por gases que provienen de él. En 1996, un Jumbo 747 de la TWA se estrelló matando a todos sus ocupantes. Una de las líneas de investigación, determinó que los vapores del tanque interior de combustible explosionaron por un cortocircuito antes de que realmente el avión se estrellara.

Después de varios accidentes en donde la causa principal fue algo parecido a lo ocurrido con ese vuelo de la TWA, las autoridades empezaron a tomar cartas en el asunto y recomendaron los llamados sistemas de inertización de combustible. Esto es algo muy común hoy en día en aviones de última generación. Los sistemas de inertización de tanques de combustible mejoran la seguridad de la aeronave al reducir la volatilidad del espacio vacío o el volumen de aire por encima del combustible en el tanque de una aeronave. A medida que se consume el combustible durante el vuelo, el nivel de líquido en el tanque se reduce y el oxígeno restante en el espacio vacío se reemplaza por gas inerte no inflamable. La reducción de oxígeno en el tanque de combustible evita la combustión en el tanque, incluso en presencia de una chispa.

La inertización de los tanques de combustible en aviones no es nueva. Hace mucho tiempo que esto se emplea en aviones de combate, pero en los aviones de transporte civiles se ha tardado en instalar en gran parte debido a consideraciones de costo y peso. Los primeros usos del nitrógeno como agente ignífugo en tanques se remonta a tiempos del Handley Page Halifax III y VIII, Short Stirling y Avro Lincoln B.II, que a mediados de los años 40 ya incorporaron sistemas de inertización basados en este gas.

La tecnología avanzada de hoy en día incluye los llamados separadores de gas de membrana de última generación para reducir la concentración de oxígeno del aire que entra al tanque de combustible. Además de esto, existen controles muy precisos de presión, temperatura y concentración de oxígeno optimizan el rendimiento en las diversas fases de la envolvente de vuelo.

Principio de funcionamiento

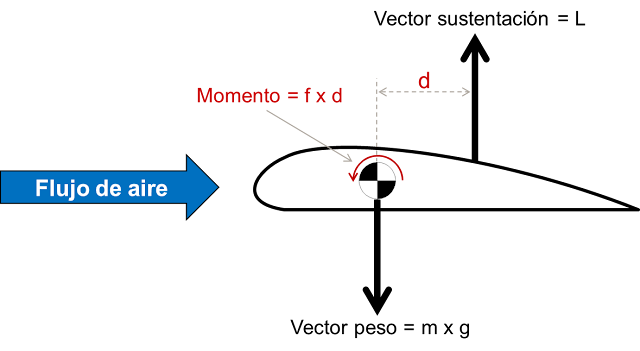

Como se sabe, el aire está compuesto por un 21% de oxígeno, un 78% de nitrógeno y un 1% de otros gases. Se requieren solo tres elementos para iniciar y mantener la combustión: una fuente de ignición (calor), combustible y oxígeno. La combustión puede evitarse reduciendo cualquiera de estos tres elementos. Si no se puede evitar la presencia de una fuente de ignición dentro de un tanque de combustible, entonces el tanque puede hacerse ignífugo por medio de algún sistema que reduzca la concentración de oxígeno del espacio vacío -el espacio que va dejando el combustible líquido al consumirse-.

De lo que se trata en realidad es no tanto de quitar todo el oxígeno sino reducir la concentración de este por debajo del llamado "límite explosivo inferior" (LEL), que es la concentración mínima de oxígeno capaz de producir una combustión en presencia de llama.

Cleve Kimmel propuso por primera vez un sistema de inertización para las aerolíneas a principios de la década de 1960. Su sistema a base de nitrógeno no era práctico, pues además de muy caro y complejo, pesaba más de una tonelada y ya se sabe que el peso en un avión es fundamental. Después de varios accidentes donde la inflamabilidad del tanque fue la causa principal, la FAA declaró como norma la inertización de los tanques de combustible. Se estudió detenidamente la cantidad de aire necesaria para que no se inflamara el combustible de aviación. Se determinó que el tanque de combustible podría volverse inerte reduciendo la concentración de oxígeno en el vacío al 12%

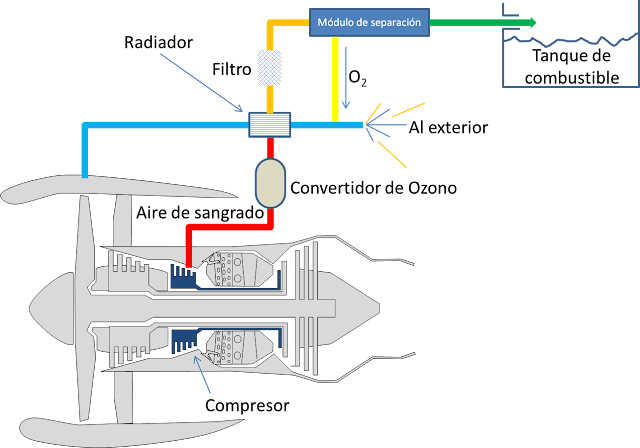

El sistema que se muestra de forma muy esquemática y simplificada a continuación es el que tenemos montado en nuestro CSeries.

|

| El sistema del CSeries se llama OBIGGS On-board Inert Gas Generation System. |

Como se puede ver, el aire de sangrado que proviene del compresor, se encuentra muy caliente y debe de pasar por un radiador donde el aire de impacto o el que proviene del fan reduce la temperatura. Una vez acondicionado, el aire pasa por un filtro y se mete dentro del llamado módulo de separación. Ahí dentro tiene lugar la extracción de parte del oxígeno del aire. Esto se efectúa por medio del llamado filtro HFM. Dentro de este filtro se sitúa una membrana especial llamada de fibra hueca (Hollow Fiber Membrane, de ahí su nombre HFM).

Separación de gas por medio de la Membrana de Fibra Hueca

La tecnología HFM es un método rentable y eficiente para la separación de gases. Las membranas de fibra hueca separan los gases por el principio de permeación selectiva a través de la pared de la membrana. La permeación se puede entender como el proceso por el cual, un producto químico se mueve a través del material a escala molecular. La permeación implica: absorción de moléculas del producto químico en la superficie de contacto (externa) del material; difusión de las moléculas absorbidas en el material; desorción de las moléculas por la superficie opuesta (interna) del material.

Para las membranas poliméricas, la velocidad de permeación de cada gas se determina por su solubilidad en el material de la membrana y la velocidad de difusión a través del volumen libre molecular en la pared de la membrana. Los gases que exhiben alta solubilidad en la membrana y gases que son pequeños en tamaño molecular, permean más rápido que los gases más grandes y menos solubles.

Dado que los gases "rápidos" penetran a través de la pared de la membrana más fácilmente que los gases "lentos", la mezcla de gases original se puede separar en dos corrientes que se pueden reconducir a diferentes sitios. En el caso del aire, una corriente sería NEA o aire enriquecido con nitrógeno (Nitrogen Enriched Air) y el otro aire enriquecido con oxígeno (OEA). El flujo que se envía a los tanques es el NEA y el OEA no se aprovecha en aviación comercial y se envía fuera del avión.

Los HFM son muy pequeños (del orden de un cabello humano) y se fabrican generalmente agrupando grandes cantidades en tubos huecos para permitir que la mayor superficie posible se empaquete en el volumen muy pequeño.

La pureza de la corriente NEA se puede ajustar cambiando la velocidad del flujo de aire, la temperatura del aire de alimentación o la presión. La capacidad de una membrana para separar dos gases está determinada por su selectividad, que es la relación de permeabilidades de los dos gases. Cuanto mayor es la selectividad, más eficiente es la separación y menos energía se necesita para ejecutar el proceso en el sistema. La tecnología HFM se puede utilizar para separar el nitrógeno (gas lento) del oxígeno, el dióxido de carbono y el vapor de agua (gases rápidos).

El principal beneficio de la separación de gas HFM en comparación con los métodos existentes de separación de gases es la simplicidad del diseño. Se pueden generar grandes volúmenes de NEA relativamente puro sin partes móviles más allá de las requeridas para comprimir el suministro de aire para el módulo de separación de gas.

Comentarios

Publicar un comentario