Los engranajes del PW1100G

El motor turbofan PW1000 PurePower de ultra alto índice de derivación de 12:1 (en la foto) fue producido por la casa Pratt & Whitney. Este magnífico motor ha conseguido una gran publicidad gracias a su sistema de transmisión por engranajes, que permite que el ventilador (Fan) y el compresor de baja del motor giren a diferentes velocidades para optimizar el rendimiento en cada sección.

El motor turbofan PW1000 PurePower de ultra alto índice de derivación de 12:1 (en la foto) fue producido por la casa Pratt & Whitney. Este magnífico motor ha conseguido una gran publicidad gracias a su sistema de transmisión por engranajes, que permite que el ventilador (Fan) y el compresor de baja del motor giren a diferentes velocidades para optimizar el rendimiento en cada sección.En la foto se pueden contar los impresionantes18 álabes del fan. Curiosamente el sistema planetario de engranajes que lo ha hecho mundialmente conocido no es nada nuevo. Sin ir más lejos ya operábamos en nuestra compañía con este tipo de motores en el venerable "jumbolino" (BAe 146).

Lo que hace diferente a este motor (aparte de las dimensiones, peso y precio), es en realidad el núcleo mismo, que es un diseño completamente nuevo y encierra mucha tecnología. Una vez más hay que decir que la tarea del fabricante en esta sección ha sido la de integrar todos los avances que ya existían en motores a reacción. Ningún motor hasta la llegada de este modelo integraba todas estas innovaciones tecnológicas. Curiosamente esta parte del motor no ha recibido la misma publicidad que su "novísimo" engranaje planetario. Según el fabricante es precisamente este engranaje (gear box) lo que lo hace único. El propósito de este elemento es hacer girar el fan a un tercio de las RPM del compresor de baja. Debajo se puede ver el engranaje con su tan cacareado sistema planetario (en realidad nada nuevo como decimos).

Otros turbofans con engranajes

Un engranaje entre el ventilador (fan) y el compresor o turbina no es nada nuevo en el mundillo de los motor de aviación. Esta solución se introdujo debido a que los turbopropulsores tienen un diámetro muy grande para los álabes. Se necesita una caja de engranajes entre el núcleo y los álabes para que estos no giren tan rápido. Para que un motor a reacción sea eficiente, su compresor debe girar muy rápido. Cuando se usaron los núcleos de altas RPM para turbopropulsores fue precisamente cuando se necesitó un ventilador con un sistema de engranajes. En 1961 se pensó en un motor para el SAAB 105. en 1966 este avión ya montaba un motor con estos dispositivos. El primer turboventilador con engranaje para uso civil, el TFE731 de Garett AiResearch (hoy Honewell), fue desarrollado a partir de la APU Douglas DC-10, ver figra a continuación.

Lycoming diseñó otro turboventilador con engranaje hace mucho tiempo para el motor del helicóptero turboeje T55. Una vez más, las altas RPM del núcleo hicieron necesaria una caja de cambios para el ALF502 (el motor del jumbolino y del Challenger 600), ver figura a continuación.

Pratt & Whitney (PW) se dio cuenta de las ventajas de hacer un turboventilador nuevo con un ventilador movido por engranaje (lo llamó GTF o Geared Turbo Fan). PW también vio problemas parecidos a los que experimentó Garrett cuando tuvo que aplicar una caja de engranajes a un ventilador. El mérito de PW fue ir mucho más allá de los 7000hp que habían sido considerados históricamente el máximo para una caja de engranajes. PW necesitaba unos 30,000hp para su nueva familia de motores.

Por lo tanto, la compañía se tomó su tiempo e investigó el uso de una caja de engranajes con sistema planetario a través de diferentes proyectos. La investigación y desarrollo duró 20 años. La certificación del primer turboventilador PW Geared, el motor PW1500G para el avión Bombardier CSeries, se produjo en febrero de 2013. La primera entrada en servicio fue con el Airbus A320 y su PW1100G, debajo se puede ver una instalación en el CSeries/A220.

En el vídeo que se ve a continuación se explica la ventaja de este sistema de caja de engranajes.

Debajo se puede ver el código del motor y el significado de los números y letras.

Debajo se muestra la disposición de las etapas de compresión y las turbinas: 1-G-3-8-2-3

1 ventilador o fan - G (caja de engranajes)- 3 etapas de compresión de baja - 8 de alta - 2 de turbina de alta y 3 de turbina de baja.

Todos los avances en este motor se muestran a continuación:

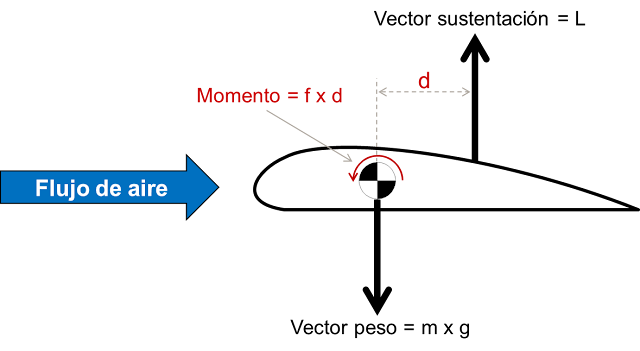

Los engranajes utilizados para turbofan son del tipo planetario, que utiliza un sistema epicíclico, la figura que sigue muestra este sistema. Dichos sistemas de engranajes son compactos y pueden transferir altos pares con alta eficiencia. La entrada de altas RPM llega al eje central (el engranaje en amarillo -el Sol-) y la salida al ventilador se puede tomar a través del anillo giratorio (rosa) o un portador de engranaje planetario (verde).

En cualquier caso, el otro componente del engranaje debe ser fijo para sostener la caja de engranajes. Si la salida se toma de la corona dentada (rosa), las relaciones de transmisión son de alrededor de 3:1 para geometrías prácticas y del portador de engranajes planetario (verde) alrededor de 4:1 En el PW el fan gira aun tercio del compresor gracias a este sistema.

Lo bueno de la cuarentena es lo animado a publicar que te tenemos Manolo. Habiendo terminado ya dos de tus libros estoy indeciso entre radioayudas a la navegación (como telecos que soy la cabra tira al monte supongo) o bien Cohetes, radares y misiles, alguna recomendación o o indicación? Como esto dure más y con lo que me gusta leer voy a terminar leyendome las etiquetas de la ropa. Saludos y salud

ResponderEliminarJajaja, efectivamente David ¡Me aburrooooo! Jajaja. Ponme un correo a manuelrepresa arroba hotmail punto com y te mando de vuelta un pdf para que te entretengas :)

EliminarUn abrazo y a cuidarse

Manolo

El poner engranajes "dentro" de una turbina es algo que me pone nervioso, ya sabéis que el talón de Aquiles de los helos es la caja de engranajes. Se han estudiado y monitorizado hasta la saciedad pero siguen dando problemas. En todo caso, si todo el know-how acumulado les ha servido para crear este motor y es confiable, bienvenido sea.

ResponderEliminarA cuantas rpm gira especificamente el fan a pleno gas??

ResponderEliminarEl engranaje hace que el fan gire a 1/3 de la turbina de baja. Eso viene a ser unas 3.500 RPM en un empuje de despegue. Si calculas la velocidad con el radio de giro verás que las puntas van en supersónico;)

Eliminar