El General Electric CF34 es un motor turbofán de alto índice de dervicaión (bypass ratio) para uso civil desarrollado por GE Aviation a partir de su motor militar TF34. El CF34 se utiliza en varios aviones comerciales y regionales, entre ellos la serie CRJ de Bombardier, los Embraer E-Jets y el Comac ARJ21. En 2012, había 5.600 motores en servicio. Hoy en día se estima que existen más de 7.500 motores CF34 impulsando aviones regionales.

Diseño y desarrollo

El motor original contenía un ventilador de una sola etapa impulsado por una turbina de baja presión (LP o Low Pressure) de 4 etapas, que sobrealimentaba un compresor de alta presión (HP o High Pressure) de 14 etapas impulsado por una turbina HP de 2 etapas, con una cámara de combustión anular. Las versiones posteriores de mayor empuje del CF34 cuentan con un núcleo de tecnología avanzada, con solo 10 etapas de compresor HP. Las últimas variantes, la -10A y la -10E, se derivaron de la familia de motores CFM56, y tienen un eje HP muy diferente, que contiene un compresor de 9 etapas impulsado por una turbina de una sola etapa. El eje LP tiene 3 etapas de refuerzo de núcleo detrás del ventilador. El empuje estático es de 82 kilonewtons (18.500 lbf) para la variante -10E.

Los tiempos montados en el ala pueden alcanzar las 14.000 horas, una revisión cuesta más de 1,5 millones de dólares y un conjunto de LLP 2,1 millones de dólares para una vida útil de 25.000 ciclos. En 1995, GE invirtió 200 millones de dólares para desarrollar el derivado de -8C para el CRJ700. GE había propuesto actualizar el Boeing B-52 Stratofortress con motores CF34-10, pero en septiembre de 2021 se seleccionó el Rolls-Royce F130.

El CF34B se certificó en 1995. Voló por primera vez en un Challenger 601 en 1992 y en entró en servicio con el Challenger 605 en en 2007. Debajo se muestra una tabla conlas características generales del motor.

El consumo específico de combustible está calculado a 37.000 pies de altura y a Mach 0.74 (crucero máximo)

Una familia de motores muy completa ...y probada en combate.

La familia de motores CF34 es todo un clasico de la aviación que se ha ido mejorando desde los iniciales TF34 militares que montaban los A-10 Thunderbolt II de la USAF y S-A3 Viking de la USNAVY allá en los 70’s hasta nuestros dias (ver foto debajo). La versión civil de estos motores se puede encontrar en los CRJ de Bombardier y también el modelo Chino ACAC ARJ21.

Se trata de un motor muy robusto y fiable que ha sido probado con éxito en combate y que ha acumulado un gran número de horas de vuelo y mejoras a lo largo de su dilatada existencia. En la familia EMBRAER se usan los CF34-8 y los más potentes CF34-10.

Se reconoce inmediatamente al CF34 como un típico producto General Electric. Se trata de un motor turbo-fan de dos ejes, con compresor axial, cámara de combustión anular y turbina de dos etapas de alto índice de derivación. No existe un compresor de baja presión si bien el aire que entra en el compresor de alta ya viene algo comprimido por el fan de alabes de titanio.

Los motores del Challenger van montados en el fuselaje trasero.

A diferencia de los motores Pratt and Whitney donde se emplea la relación de presiones EPR (Engine Pressure Ratio), el empuje que desarrolla el motor de General Electric viene indicado por los parámetros de medida de las revoluciones del motor N1. Es interesante entender que EPR es una medida directa del empuje del motor y que esta medida no esta afectada por los cambios de temperatura puesto que lo que mide la EPR es precisamente la diferencia de presiones de entrada y salida de aire del motor. En cambio N1 no es una medida directa de la potencia, N1 es proporcional a la potencia siempre y cuando no haya variaciones de temperatura ya que Empuje = densidad del aire x N1. Por otra parte el uso de N1 se ve justificado por el hecho deque este es un motor de alta derivación de flujo de aire y la mayor parte del empuje viene dado por el fan (N1) y no por el aire que pasa por la cámara de combustión.

En el Challenger 650 el empuje requerido para el despegue y las distintas fases del vuelo se introduce a través de la unidad MCDU en la página habilitada para ello, una vez seleccionados los parámetros y la temperatura correspondiente se debe pulsar la tecla EXEC para validar los datos. Los datos son transferidos automáticamente a los motores y el piloto puede ver los cambios inmediatamente en la pantalla EICAS.

Debajo se muestra una imagen del motor, con sus etapas y las estaciones donde se va incrementando la presión del aire que se succiona desde la etapa décima del compresor.

El aire del motor se sangra de la etapa 10 del compresor de alta (N2) para el aire acondicionado. De la etapa 14 se saca aire para el sistema antihielo y para la resversa de los motores.

El Challenger 650 está equipado con dos motores turbofán General Electric CF34-3B de alta relación de derivación. El motor de doble ensamblaje consta de un rotor de ventilador (N1) y un rotor de compresor (N2). El rotor N1 está compuesto por un ventilador de una sola etapa conectado a través de un eje a una turbina de baja presión de cuatro etapas. El rotor N2 es un compresor de flujo axial de 14 etapas conectado a través de un eje a una turbina de alta presión de dos etapas. La caja de engranajes auxiliar es impulsada mecánicamente por el compresor N2. El empuje nominal de despegue normal es de 8729 libras por motor. Durante operaciones con un motor apagado, el sistema de reserva de rendimiento automático (APR) aumenta el empuje del motor operativo a 9220 libras.

Debajo se muestra la cantidad de empuje que proviene del fan y la cantidad que viene del interior del motor. Como se aprecia, casi todo el empuje es debido al fan.

Distribución del flujo de aire

El flujo de aire del motor pasa a través del ventilador de una sola etapa y se divide en dos rutas:

- Aire de derivación: el aire es acelerado únicamente por el ventilador N1 de una sola etapa y se canaliza alrededor de la góndola del motor. El flujo de aire de derivación produce aproximadamente el 80 % del empuje en el despegue. Los inversores de empuje se utilizan para desviar el aire de derivación hacia adelante para ayudar al frenado del avión en tierra.

- Aire del núcleo: el aire que es acelerado por el ventilador N1 ingresa la parte central N2 donde se comprime, se mezcla con combustible y se enciende. Los gases de combustión resultantes se expulsan a través de la turbina N2 de dos etapas de alta presión, que impulsa el conjunto N2. Luego, los gases de escape se descargan a través de la turbina N1 de cuatro etapas de baja presión para impulsar el ventilador N1. El empuje del tubo de inyección produce aproximadamente el 20 % del empuje de despegue.

Debajo se muestra un diagrama con los rodamientos que soportan el motor en su carcasa. Este motor es de tipo axial, lo que quiere decir que el aire atravies ael motor de alante atrás en el sentido de sus ejes. Son dos ejes concéntricos en el que el número 1 que une el fan con la turbina de baja presión (en amarillo), pasa por dentro del eje número 2 (pintado en azul) que une el compresor de alta con la turbina de alta.

Los rodamientos deben ser lubricados para el buen funcionamiento del motor. Ver artículo sobre lubricación del motor.

Debajo se muestra un despiece del motor. La construcción es de tipo modular.

El CF34 sigue siendo una piedra angular de las rutas regionales y sus últimas variantes tecnológicas todavía se están montando en los nuevos aviones Bombardier y Embraer. Parece que este motor tiene todavía muchos años de servicio por delante. Derivado del turboventilador militar TF34 de General Electric, el CF34 entró en servicio como CF34-3A1 con Lufthansa CityLine en 1992. De hecho, el motor había debutado en servicio en el jet ejecutivo Challenger 601-1A en 1983, de donde surgió el CRJ100 de Lufthansa CityLine. Desde entonces, un increíble viaje evolutivo ha visto al CF34 crecer en tamaño y potencia, montado en su posición original en el fuselaje y debajo del ala, al tiempo que adopta las últimas tecnologías. Debajo se muestra un corte del motor ya montado en su carcasa.

El tipo de entrada de aire del motor o difusor es llamado pitot porque se asemeja a los tubos pitot de toma de presión total que llevan los aviones para medir los datos del aire. se trata de un tubo con su parte interior divergente para recibir el impacto del aire (RAM air) y tratar de aumentar al máximo la presión del flujo antes del compresor. Este tipo de entradas se suelen ver en los aviones comerciales modernos montados en pilones bajo las alas o a los lados en la parte trasera del fuselaje como en el Challenger 650.

Empuje nominal fijo (Flat rated thrust)

La temperatura del aire exterior (OAT) y la altitud de presión son factores determinantes para lograr el empuje de despegue y APR (Automatic Performance Reserve). Los aumentos en la temperatura ambiente o la altitud de presión afectan negativamente la capacidad del motor para producir empuje nominal. El CF34-3B tiene una potencia nominal fija de ISA + 15 °C al nivel del mar.

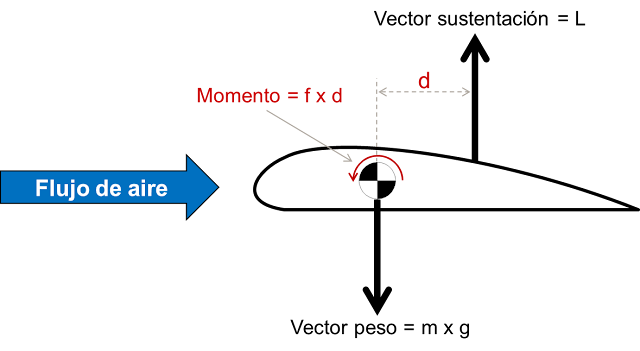

El empuje del motor es función de la masa de aire movida y el aumento de velocidad de dicha masa de aire.

T = m x ∆V

La temperatura puede afectar al empuje del motor de dos formas. La primera consideración es que a medida que la temperatura crece, la densidad del aire decrece, reduciendo el empuje del motor (menos cantidad de moléculas de aire son ingeridas por el motor). El segundo efecto de la temperatura, está relacionado con la selección de empuje. El empuje está limitado para conseguir un aumento de la vida operativa del motor. Los motores comerciales modernos se diseñan de tal forma que existen dos áreas definidas de empuje:

- Flat rated (empuje constante): En esta región, el motor desarrolla un empuje constante independientemente de la temperatura. Esta región se ve limitada mayormente por los esfuerzos internos del propio motor (altas presiones, fuerzas centrífugas, etc).

- Límite de temperatura: En esta región, el motor se encuentra en un nivel de temperatura constante entre la temperatura que se alcanza en el empuje de despegue y el límite máximo de temperatura permitida. Esta temperatura puede expresarse en términos de EGT (Exhaust Gas temperatura) o ITT (Inter Turbine Temperature).

Cuando un motor opera en un régimen de temperatura más alto que en la región de empuje constante, el empuje disponible decrece.

Los motores a reacción miden el empuje de diferentes maneras. En el Challenger la indicación que se presenta al piloto en los instrumentos son las revoluciones por minuto (RPM) medidas en el eje del fan o compresor de baja presión (N1). El empuje N1 en realidad no es el empuje real del motor. El empuje depende de la cantidad de moléculas de aire que el motor pueda ingerir. Ello se puede conseguir de varias formas, bien incrementando las revoluciones del motor o bien haciendo que el aire sea más denso (cuando la temperatura exterior es muy fría) La fórmula que da el empuje es:

Siendo la letra Rho la densidad del aire y N1 las revoluciones del motor. Si se incrementa la temperatura la densidad del aire decrece y es necesario aumentar las RPM (N1) para mantener el empuje constante.

Todo el proceso se ajuste del empuje se realiza por medio de la unidad MCDU. El conocido como FADEC, que en el Challenger se llama ECU (Electronic Control Unit) se encarga de ajustar los parámetros del motor.

Componentes principales del motor CF34-3B

Ventilador N1

El parámetro llamado N1 es un ventilador de una sola etapa que consta de 28 álabes de titanio. Una capa de Kevlar envuelve la carcasa de entrada para contener los daños causados por el desprendimiento o ruptura de unálabe defectuoso del ventilador. Las rpm del ventilador N1 se muestran en la página EICAS.

Compresor de geometría variable (VG)

El sistema VG regula el flujo de aire a través del compresor cambiando la posición de los álabes guía de entrada del compresor y las primeras cinco etapas de los álabes del estator. El combustible medido por la unidad de control de combustible (FCU) se utiliza para cambiar hidráulicamente el ángulo de los álabes. El sistema VG optimiza el ángulo de ataque del flujo de aire en los álabes del compresor y proporciona protección contra las pérdidas y el aumento de presión del compresor que podría dra lugar al fenómeno conocido como "surge".

|

El flujo normal de aire en un motor a reacción se puede ver en el motor de arriba. Cuando se produce una pérdida de compresor el aire puede dar la vuelta y salir por la parte delantera.

Dos casos diferentes: a la izquierda el motor está al ralentí. El ángulo de ataque con respecto al flujo relativo es el correcto. A la derecha hemos avanzado la palanca de gases (aumenta el vector RPM) y el flujo axial es el mismo. El resultado es un excesivo ángulo de ataque con respecto al flujo relativo. Se produce una pérdida en el compresor. Para evitar esto, el ECU regula la cantidad de combustible que se manda a los álabes de geometría variable con el fin de evitar esta situación. |

Caja de engranajes de accesorios

La caja de engranajes de accesorios montada en el motor es impulsada por el compresor N2. La caja de cambios acciona:

- Bombas de lubricación del motor

- Alternador que alimenta el amplificador de control N1

- Bomba hidráulica accionada por el motor (bomba hidráulica de 1 A o 2 A)

- Bomba de combustible accionada por el motor

- Generador de CA de accionamiento integrado (IDG)

El motor de arranque de la turbina de aire está montado en la caja de engranajes. Las rpm del N2 se muestran en la página EICAS.

Sistema de combustible del motor

El combustible se suministra a los inyectores de combustible a las presiones y caudales necesarios para mantener el empuje deseado del motor. El sistema de combustible del motor, además de proporcionar combustible para la combustión, se utiliza para:

- Controlar y accionar el varillaje de los álaves de VG del compresor

- Enfriar el aceite del motor (intercambio de calor)

- Activar y lubricar los servos dentro de la FCU (Fuel Control Unit)

- Proporcionar flujo motriz para las bombas de los eyectores

La combustión del combustible se puede interrumpir moviendo la palanca de empuje a la posición SHUTOFF o seleccionando el interruptor/luz FIRE PUSH del motor. La posición SHUTOFF corta el combustible en la FCU. El interruptor/luz FIRE PUSH cierra la válvula de corte de combustible.

Componentes y funcionamiento

Bomba de combustible accionada por motor

La bomba de combustible montada en la caja de engranajes auxiliar está compuesta por tres bombas independientes contenidas dentro de una sola carcasa. La bomba de combustible accionada por motor proporciona combustible a alta presión a un caudal que supera los requisitos del motor en cualquier configuración de potencia. La presión de la bomba de combustible se utiliza para generar un flujo motriz para el sistema de combustible de la aeronave, el de succión y los eyectores principales.

Intercambiador de calor de combustible/aceite y filtro de combustible

Se utiliza un intercambiador de calor de combustible/aceite para calentar el combustible del motor y enfriar el aceite del motor. La temperatura del combustible en el filtro de combustible se indica en la página RESUMEN. Se utiliza un filtro de combustible para eliminar contaminantes sólidos del combustible. Si el filtro se obstruye, el combustible pasa por alto el filtro para garantizar un funcionamiento continuo. Un filtro obstruido se indica mediante el mensaje de advertencia EICAS L(R) FUEL FILTER.

Unidad de control de combustible (FCU)

La FCU es un dispositivo de medición hidromecánico que suministra combustible en respuesta a las entradas mecánicas de las palancas de empuje. Además, la FCU controla y acciona los álabes guía de entrada de VG y los álabes del estator del compresor del motor. Durante el arranque y a baja potencia, la FCU programa hidromecánicamente el combustible.

La selección del empuje se realiza a través de la unidad MCDU. En la pantalla del EICAS se puede ver toda la información.

Unidad de control electrónico (ECU)

Cuando se utiliza un ajuste de alto empuje, el motor está controlado por una unidad de control electrónico (ECU) que funciona en conjunto con la FCU. La ECU también se conoce como amplificador de control N1. La ECU (o amplificador de control N1) ajusta la salida de combustible de la FCU para mantener un programa de velocidad N1 para un ajuste de palanca de empuje determinado.

Funcionamiento del sistema de combustible

Control de velocidad N2 (N1 < 79 %)

En ajustes de bajo empuje (N1 por debajo del 79 %), la FCU controla hidromecánicamente la velocidad N2. En modo N2, la FCU ajusta la velocidad N2 de modo que el movimiento coincidente de las palancas de empuje produzca rpm N2 iguales en ambos los motores. Las velocidades N1, los flujos de combustible o las indicaciones ITT pueden diferir entre motores.

Control de velocidad N1 (N1 > 79 %)

En ajustes de empuje de despegue, ascenso y crucero (N1 por encima del 79 %), el amplificador de control N1 controla las rpm N1 del motor. El amplificador ajusta la salida de combustible de la FCU para lograr las rpm N1 deseadas.

Con los interruptores de VELOCIDAD DEL MOTOR seleccionados en ON, el cambio automático de la regulación de velocidad N2 a N1 se produce al 79 % de N1. El movimiento conjunto de las palancas de empuje producen unas rpm N1 y un empuje casi iguales en los motores.

NOTA

Si un interruptor de VELOCIDAD DEL MOTOR se mueve de ON a OFF en configuraciones de alto empuje, el motor volverá al control de velocidad N2. Se producirá un aumento rápido en la aceleración del motor y se puede superar un límite de sobretemperatura.

Debajo se muestra el motor en funcionamiento en dos situaciones de velocidad diferentes.

En estos esquemas del motor es interesante apreciar la diferencia en temperaturas, presiones y flujo de aire entre las dos sitauciones RALENTÍ y EMPUJE DE DESPEGUE .

Sistema automático de reserva de rendimiento (APR)

Descripción

Durante el despegue, el sistema APR (Automatic Performance Reserve) monitoriza las rpm N1 de ambos motores. Si se detecta una pérdida significativa de rpm N1 en un motor, el sistema APR aumenta automáticamente el empuje del motor restante hasta alcanzar la potencia nominal de empuje del APR.

La activación del APR no anula la entrada de la palanca de empuje a la FCU ni restringe el movimiento de la palanca de empuje.

Operación

El sistema APR se activa durante el despegue cuando el interruptor APR se selecciona en ARM y las rpm N1 de ambos motores están por encima del 79 % (modo de velocidad N1). Esto se indica mediante el mensaje de aviso EICAS de ARM de APR. Durante un despegue normal, el mensaje de aviso se elimina cinco minutos después del armado del APR.

Durante el despegue, el sistema APR monitoriza las rpm N1 de ambos motores a través de las DCU. Si se detecta una caída de las rpm N1 por debajo del 67,6 % en cualquiera de los motores, el sistema ordena automáticamente a ambos motores que aumenten la velocidad N1. Solo el motor que funciona normalmente puede responder, lo que hace aumentando la velocidad del ventilador N1 en un mínimo del 2 %. Este aumento en las rpm equivale a un aumento de aproximadamente 500 libras de empuje. No se produce ninguna reducción en las rpm del N1 cuando se ha ordenado el empuje del APR y el sistema APR se agota.

Cuando se activa el sistema APR, aparece un ícono verde del APR en el centro del indicador N1 del motor en funcionamiento.

Test del APR

Los interruptores de PRUEBA APR permiten probar el sistema en tierra. El sistema solo se puede probar con éxito con los motores en funcionamiento. El funcionamiento normal de la prueba del sistema genera el mensaje de aviso EICAS APR TEST 1 (2) OK. Si el sistema falla, se muestra un mensaje de aviso EICAS de advertencia APR INOP.

Sistema de aceite del motor

Descripción

El aceite de cada tanque de la góndola del motor circula bajo presión para lubricar el motor y la caja de cambios auxiliar. Componentes y funcionamiento La bomba de lubricación principal impulsada por la caja de cambios presuriza el sistema de lubricación. El aceite fluye desde la bomba, a través de un filtro de aceite, un intercambiador de calor de combustible/aceite y continúa a través de los cárteres del motor hasta los cojinetes y la caja de cambios.

El aceite regresa al tanque de aceite mediante las bombas de lubricación principal y de barrido impulsadas por la caja de cambios. El aceite pasa a través de rejillas de barrido para su filtrado antes de las bombas de aceite. Luego, el aceite fluye a través de un detector de virutas y un desaireador hasta el tanque. El consumo máximo de aceite es de 6,4 onzas o 0,05 galones estadounidenses/hora. Las indicaciones de presión y temperatura del aceite del motor se presentan en la página EICAS.

Para proporcionar redundancia del sistema, se utilizan un presostato y un transmisor de presión independiente para monitorear la presión del aceite del motor. Cuando el presostato detecta una presión baja de aceite, se muestra el mensaje de advertencia EICAS L(R) ENG OIL PRESS. Si el transmisor de presión detecta una presión baja de aceite, la lectura digital de presión de aceite EICAS cambia a rojo. Las indicaciones de detección de virutas y derivación inminente del filtro de aceite se proporcionan en el compartimiento de equipo trasero en la caja de conexiones 5 (JB5), pero no se presentan en EICAS.

El llenado presurizado de los tanques de aceite del motor se realiza mediante un sistema de tanque de reposición ubicado en el compartimiento de equipos de popa. El sistema mide de forma remota el nivel del tanque de aceite del motor y se utiliza para transferir aceite a los tanques montados en el motor.

En este diagrama se muestra con detalle el sistema de lubricación del motor CF34-3B. Las bombas 1, 2, 3, 4, 5, 6 y 7 son movidas por la caja de engranajes del motor.

Sistema de aire de purga del motor

Descripción

El aire de purga del motor se extrae de las etapas 7, 10 y 14 del compresor del motor y es utilizado por los siguientes sistemas del avión:

- 7.ª etapa: presurización de los sellos de aceite y ventilación de los cárteres del motor en el sistema de lubricación

- 10.ª etapa: suministro neumático a los sistemas de aire acondicionado y presurización, y arranque del motor

- 14.ª etapa: suministro neumático a los sistemas antihielo de la cubierta del motor y del ala, o sistemas de inversión de empuje Componentes y funcionamiento

Se utilizan conductos y válvulas de retención para dirigir el flujo de aire de purga desde el motor a los colectores de aire de purga de las etapas 10 y 14.ª. Los conductos de la góndola y del pilón son monitorizados para detectar fugas de aire de purga mediante los sistemas de detección de sobrecalentamiento de los conductos de inyección y de incendio del motor.

En la imagen se ve un diagrama de los conductos y válvulas del aire de sangrado de la décima etapa del compresor.

En la imagen se ve un diagrama de los conductos y válvulas del aire de sangrado de la décimocuarta etapa del compresor.

Sistema de arranque del motor

Descripción

El sistema de arranque del motor CF34 consta de una válvula de control y la ATS o turbina accionada por aire (Air Turbine Starter). Una vez movida por el aire, la ATS mueve la caja de engranajes auxiliar, que a su vez mueve la sección del núcleo N2 (el compresor). Se requiere energía eléctrica de CC y aire de sangrado de la décima etapa del motor para abrir la válvula de control y activar la ATSD.

El colector de aire de purga de la décima etapa se puede presurizar mediante:

- APU

- Carrillo de aire externo

- Aire de sangrado de la décima etapa del motor en funcionamiento (arranque cruzado)

Las siguientes presiones mínimas de aire de sangrado deben estar disponibles para el arranque del motor:

- APU: 40 psi

- Carrillo de arranque de aire externo: 45 psi

- arranque cruzado del motor: 60 psi (aproximadamente 85 % N2).

La presión del colector de aire de purga de la décima etapa L(R) se muestra en la página RESUMEN.

PRECAUCIÓN

Durante el arranque con purga cruzada de aire del motor, hay que garantizar que las áreas de admisión y escape del motor en funcionamiento estén seguras. Al arrancar motores en espacios reducidos, se deben tener en cuenta los efectos del chorro de aire.

Componentes y funcionamiento

Válvula de control del motor de arranque

La válvula de control del motor de arranque está montada junto a la ATS dentro de la góndola del motor. Controla la velocidad inicial de aceleración del motor al activarse el motor de arranque regulando la cantidad de aire que se le suministra. La válvula de control del motor de arranque se controla mediante los interruptores de ARRANQUE y PARADA en el panel de ARRANQUE/ENCENDIDO (ver ilustración abajo).

Motor de arranque de turbina de aire

La ATS está montada en la caja de engranajes de accesorios. La ATS convierte la energía neumática en movimiento mecánico. El motor de arranque activa mecánicamente la caja de engranajes de accesorios a través de un embrague y acelera la sección N2. El motor de arranque es capaz de hacer funcionar el motor en seco hasta aproximadamente el 28 % de N2 por minuto. Durante un arranque normal, el motor de arranque permanece activado hasta el 55 % de N2 para ayudar al motor a acelerar hasta la velocidad de ralentí. Al 55 % de N2 por minuto, la válvula de control del motor de arranque se cierra y el motor de arranque de la ATS se desactiva.

Para los arranques o reencendidos posteriores, el embrague de arranque no requiere que la rotación del motor se detenga por completo antes de volver activar el arranque. La ATS se puede activar a cualquier rpm hasta el 55 % de N2 rpm (velocidad de corte del arranque). La desactivación del arranque se puede hacer en cualquier momento presionando el interruptor/luz de PARADA del motor.

La ATS (Air Turbine Starter) para el arranque de los motores puede girar a unas 80.000 RPM.

Secuencia de arranque

Cada motor tiene un conjunto de interruptores/luces de ARRANQUE y DETENCIÓN en el panel de ARRANQUE/ENCENDIDO DEL MOTOR. Cuando se presiona el interruptor/luz de ARRANQUE del motor, ocurre lo siguiente:

- Se abren las válvulas de sangrado de aire izquierda, derecha y de aislamiento de la décima etapa

- Se abre la válvula de control del motor de arranque del motor asociado para permitir que la presión del colector de la décima etapa active la ATS

- Cuando se abre la válvula de control del motor de arranque, se enciende una luz blanca en el interruptor/luz de ARRANQUE asociado

- A 55 % N2 rpm, la válvula de control del motor de arranque se desactiva y la ATS se desacopla.

La ATS está sujeta a los siguientes límites de activación:

Arranque en seco o ventilación

El arranque en seco se realiza con el encendido apagado y las palancas de empuje en la posición OFF (APAGADO).

El arranque en seco se puede utilizar para arrancar el motor desde tierra o desde el aire.

Sistema de ignición

Descripción

Existen dos sistemas de ignición de corriente alterna (CA) independientes para cada motor. Cada sistema consta de un excitador de encendido y una bujía de ignición.

El sistema de A está alimentado por el bus esencial de CA. El sistema B está alimentado por el bus de batería a través de un inversor estático.

Funcionamiento

Hay tres modos de sistema de ignición:

Normal: antes de arrancar el motor, la ignición se activa seleccionando el interruptor/luz de encendido A o B en el panel de ARRANQUE/IGNICIÓN. Cuando se activa un sistema de ignición, se ilumina la luz blanca ARM correspondiente. El encendido se activa al activarse el motor de arranque y se desactiva al apagarse (55 % N2). Mientras se activa un sistema de ignición, se ilumina la luz verde ON correspondiente y aparece el mensaje de aviso EICAS IGNITION A(B).

Ignición continua: se puede seleccionar la ignición continua presionando el interruptor/luz de encendido CONT en el panel de ARRANQUE/IGNICIÓN. Se activan ambos encendidos A y B. Cuando se selecciona el ignición continua, ambas luces verdes ON se iluminan y aparece el mensaje de aviso EICAS IGNITION A/B.

La ignición continua debe utilizarse durante las siguientes condiciones de vuelo:

- Despegue y aterrizaje en pistas contaminadas

- Despegue con componentes de viento cruzado altos (superiores a 10 nudos)

- Vuelo con lluvia de intensidad moderada o más intensa

- Vuelo con turbulencia de intensidad moderada o más intensa

- Vuelo en las proximidades de tormentas eléctricas

Autoignición (protección contra pérdida aerodinámica): la activación automática de la ignición continua se basa en los datos del ángulo de ataque (AOA). La computadora de advertencia de pérdida activa ambos sistemas A y B, que permanecen encendidos hasta que se corrige la actitud de vuelo del avión.

PRECAUCIÓN

La activación de la prueba del sistema de protección contra pérdida activará el encendido continuo.

Ambos sistemas de ignición A y B se desactivan en el motor asociado cuando se selecciona el interruptor/luz de ENCENDIDO DEL MOTOR L (R) . Si se utilizó la ignición continua, la leyenda blanca ON del interruptor/luz CONT se apagará, pero las luces verdes ON en el interruptor/luces permanecerán iluminadas y el mensaje de aviso EICAS IGNITION A/B seguirá presente (para avisar a la tripulación que la ignición continua sigue activa en el motor no afectado).

.jpg)

Comentarios

Publicar un comentario